Fliegerbombe

Viele Komponenten in Turbo-Systemen folgen erstaunlich simplen Mechanismen und werden von schnöden Naturgesetzen gesteuert. Das gilt auch für das Schubumluft-, Pop-Off- (POV) oder Blow-Off-Ventil (BOV). Alles Bezeichnungen für ein und dasselbe Gerät.

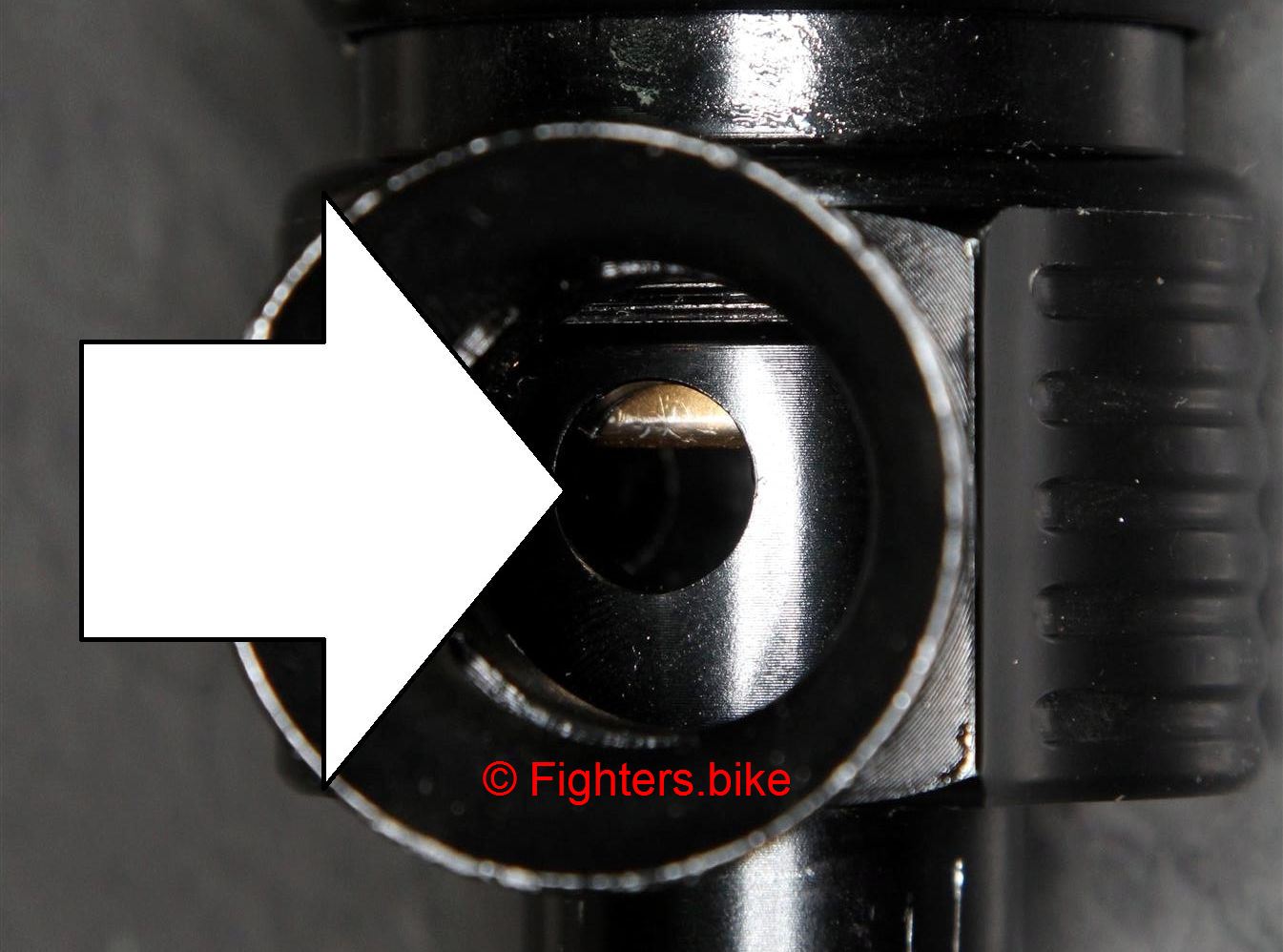

Das hier ist ein ganz simples Exemplar, wie es derzeit montiert ist. Ein sogenanntes (externes und offenes) Einkolben-POV. Setzt der auslösende Effekt ein, wird ein Kolben hochgezogen und ein Bypass freigelegt. Erledigt (nach einigen Modifikationen) seinen Job wie es soll, grundsätzlich also nix dran zu meckern. Bis auf ein klitzekleines Detail…

Konstruktiv haben solche Teile nämlich allesamt ein gemeinsames Problem: beim Rollen mit geschlossener Drosselklappe oder bei Standgas zieht der oberhalb des Kolbens wirkende Unterdruck diesen hoch, der Bypass wird ungewollt geöffnet und ungefilterte Luft angesaugt. Das passiert immer im Schiebebetrieb und vor jeder roten Ampel. Schockt nicht, wollen wir nicht. Upgrade-Zeit!

Abhilfe schaffen Doppelkolben-POVs. Wir haben uns diesen China-Böller-Klon für einen glatten Zwannie besorgt. Wohlwissend, dass der Dödel komplett für die Tonne ist und nicht ansatzweise funktioniert. Das ist offenbar auch dem Hersteller bewusst. Der legt nämlich vorsorglich einen Blindstopfen mit ins Paket, mit welchem man den Zugang verschließen kann, wenn man denn gemerkt hat, dass der Brocken kompletter Klumperquatsch ist und ihn frustriert in die Tonne getreten hat. Da wir die Innereien selber bauen wollen, behalten wir lediglich Gehäuse und Federn – und für die sind 20 Teuros ein akzeptabler Preis

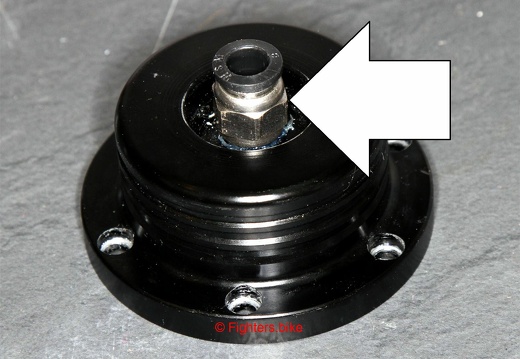

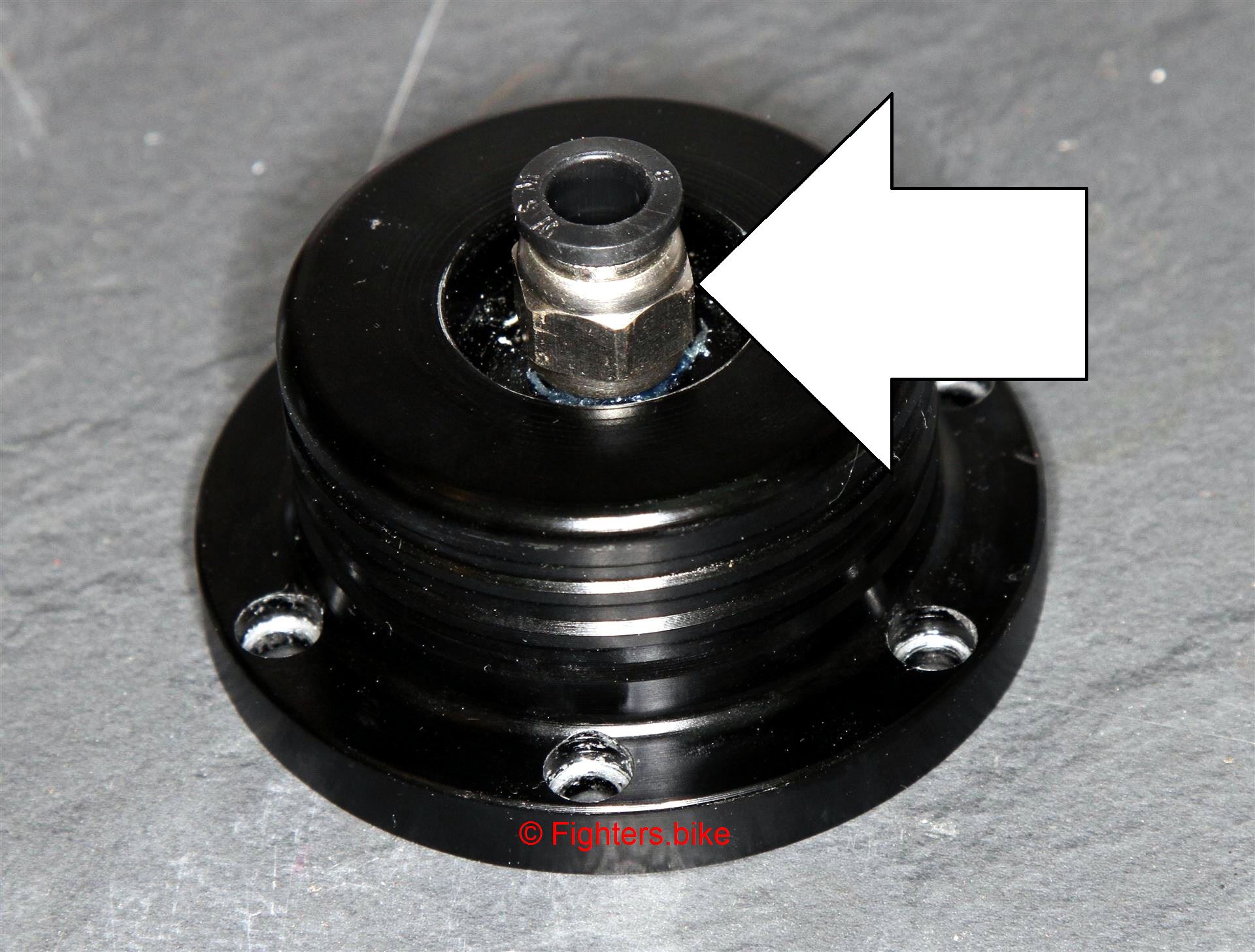

In den Deckel haben wir wie immer ein Pneumatik-Fitting eingesetzt. Schlauch rein und raus in einer Sekunde. Ohne Werkzeug

Phase 1

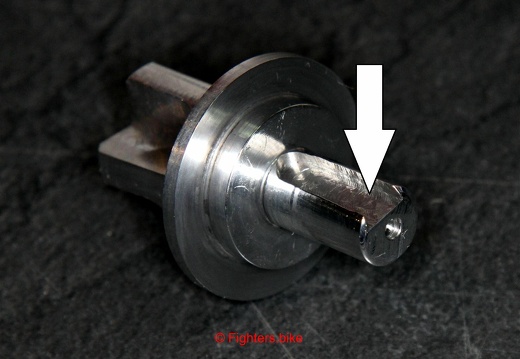

Die Oberfläche des China-Kolbens war extrem riefig, so dass er an den O-Ringen des Gehäuses hängen blieb und sich nicht bewegte. Poliert man die Furchen weg, wird der Durchmesser des Dödels zu klein und er ist undicht wie eine 97-Jährige nach dem Granufink-Wettsaufen. Deshalb haben wir einen neuen und maßhaltigen Kolben gedreht, mit welchem das Teil zumindest schon mal dicht ist und grundsätzlich arbeitet

Das hier ist das geilste Teil des Paketes. Der sekundäre „Kolben“. Ein ausgekautes Stück weißes Plastik in der Form eines UFOs aus einem 70er-Jahre Godzilla-Film. Der Hump ist komplett aus der Mitte und die „Verarbeitung“ hyper-gruselig. Dabei haben wir die fiesesten Grate schon entfernt

Um das Funktionsprinzip zu erklären, reicht er aber noch: Die linke Gehäuse-Hälfte sitzt im Druckbereich. Also entweder in Druckrohr oder Plenum. Die rechte Hälfte wird mit den Syncro-Anschlüssen der Klappen verbunden. Fährt man mit Boost, liegt oben wie unten derselbe Druck an. Die dicke Feder übt jedoch eine zusätzliche Kraft aus, so dass die Beaufschlagung von oben in der Summe überwiegt - egal wie viel Ladedruck herrscht. Das POV ist geschlossen. Macht man das Gas nun zu, fällt der Druck oben nicht nur weg, sondern es entsteht sogar Unter-, während im Keller weiter Über-Druck werkelt (der Turbo dreht ja munter weiter). Ist die Differenz zwischen oben und unten größer als die Federkraft, wandert der Kolben folglich hoch, gibt den Bypass frei und der Ladedruck entweicht. Danach obsiegt wieder die Macht der Feder und der Kolben verschließt erneut den Kanal. Auch bei diesem Bauprinzip wird der (große) Kolben im Stand oder Schiebebetrieb unausweichlich nach oben gezogen. Da das System dann drucklos ist, presst die kleine Feder jedoch den sekundären Kolben nach unten und verschließt den Anschluss. Es wird also keine Falschluft angesogen

Phase 2

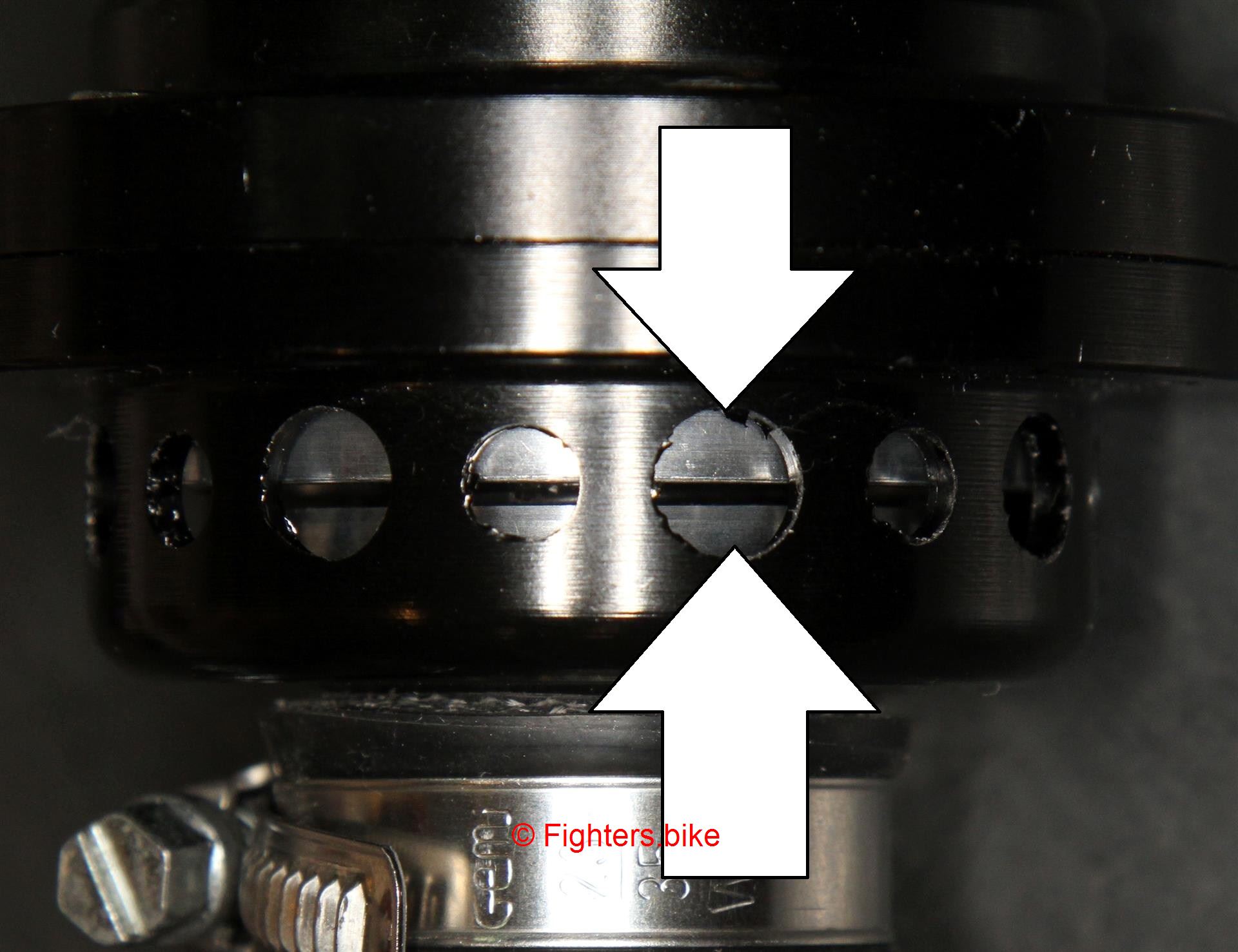

Das Prinzip behalten wir bei, aber mit anderen Innereien. Als erstes müssen wir das vorhandene Gebilde in verschiedenen Betriebszuständen statisch vermessen. Insbesondere die Kolbenhübe und Freiräume sind für uns interessant. Dazu arretieren wir den dicken Kolben so, dass die Bypass-Bohrungen komplett offen sind und messen dann wie viel ungenutzter Bewegungsspielraum verbleibt

6,3mm haben wir im gefunden. Die machen wir uns nun dienstbar

Dazu schnippeln wir aus dem Linken einen um den Betrag längeren Bruder des Rechten

Links der neue Rohling für die V3, rechts Kolben 2.0, den wir als Referenz nutzen

Fertig ausgedreht

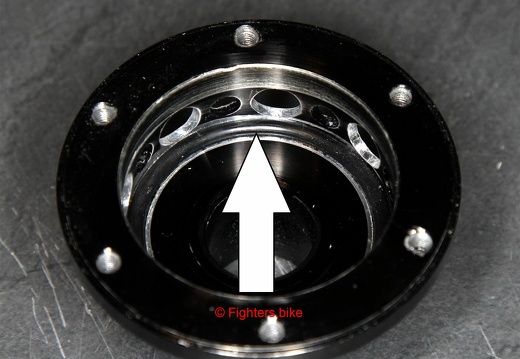

Beide Seiten sind von den Innen-Maßen her identisch mit der Vorversion. So bleiben die Federraten unangetastet. Das Mehrmaterial steckt also in der Trennwandung, die entsprechend massiv ausfällt

Bewegungs- und Dichtigkeits-Test. Ohne positives Ergebnis wäre hier schon wieder Schluss. Haut aber alles hin, kann also weiter gehen

15mm ist das Zwischendeck dick. Sehr gut!

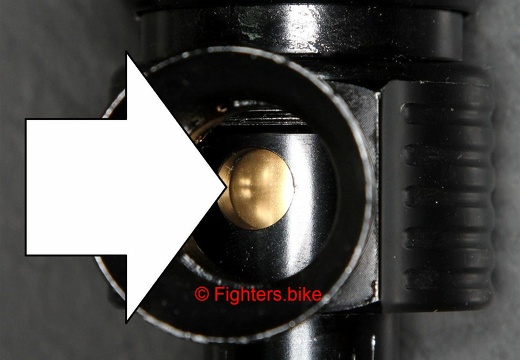

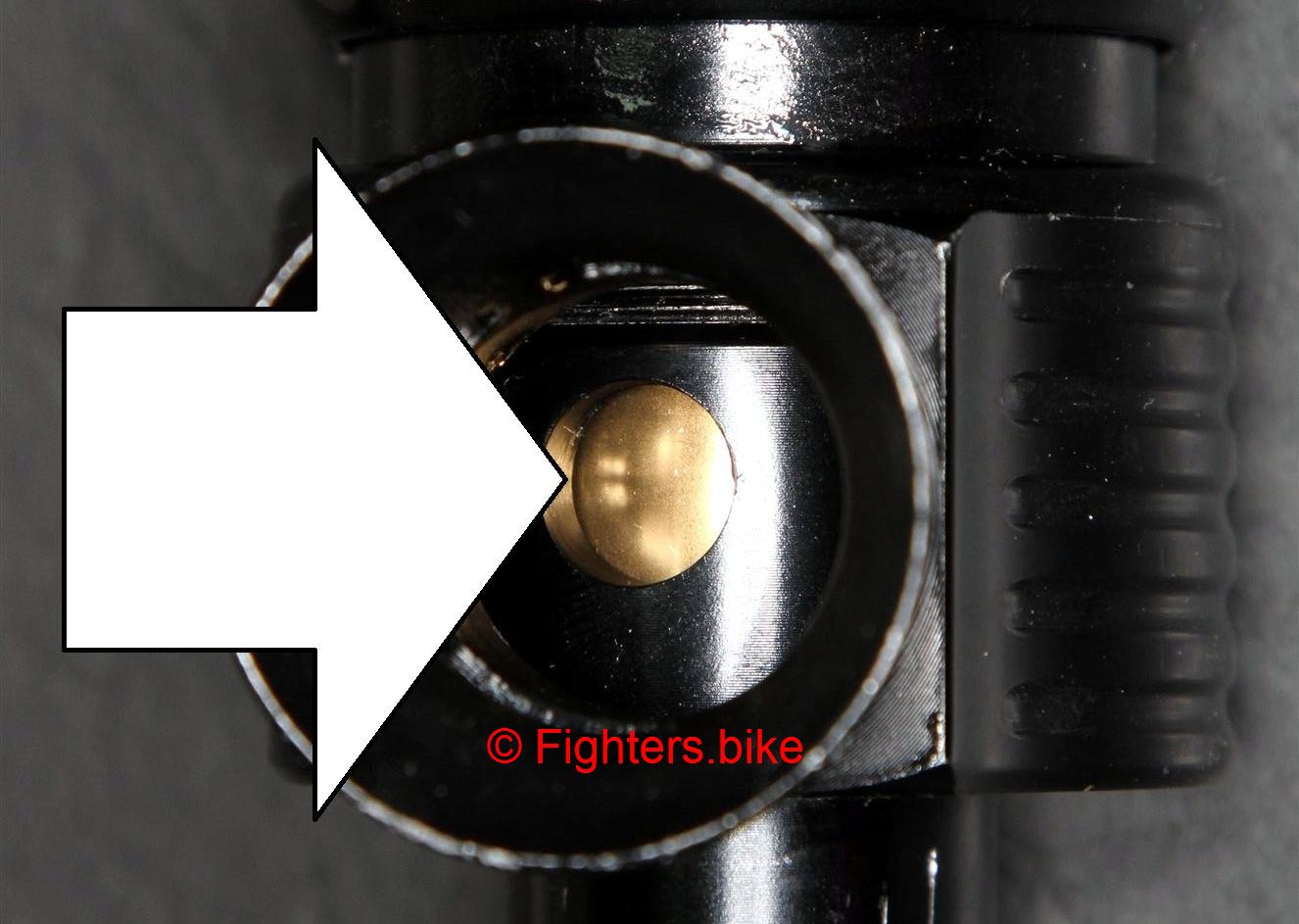

Wir haben den Kolben mittig durchbohrt und eine Einschraub-Buchse aus Messing gedreht, welche oben geschlossen ist. Denn natürlich darf kein Luftausgleich zwischen den beiden Seiten entstehen. Die Buchse wird in das Kolbenloch geschraubt

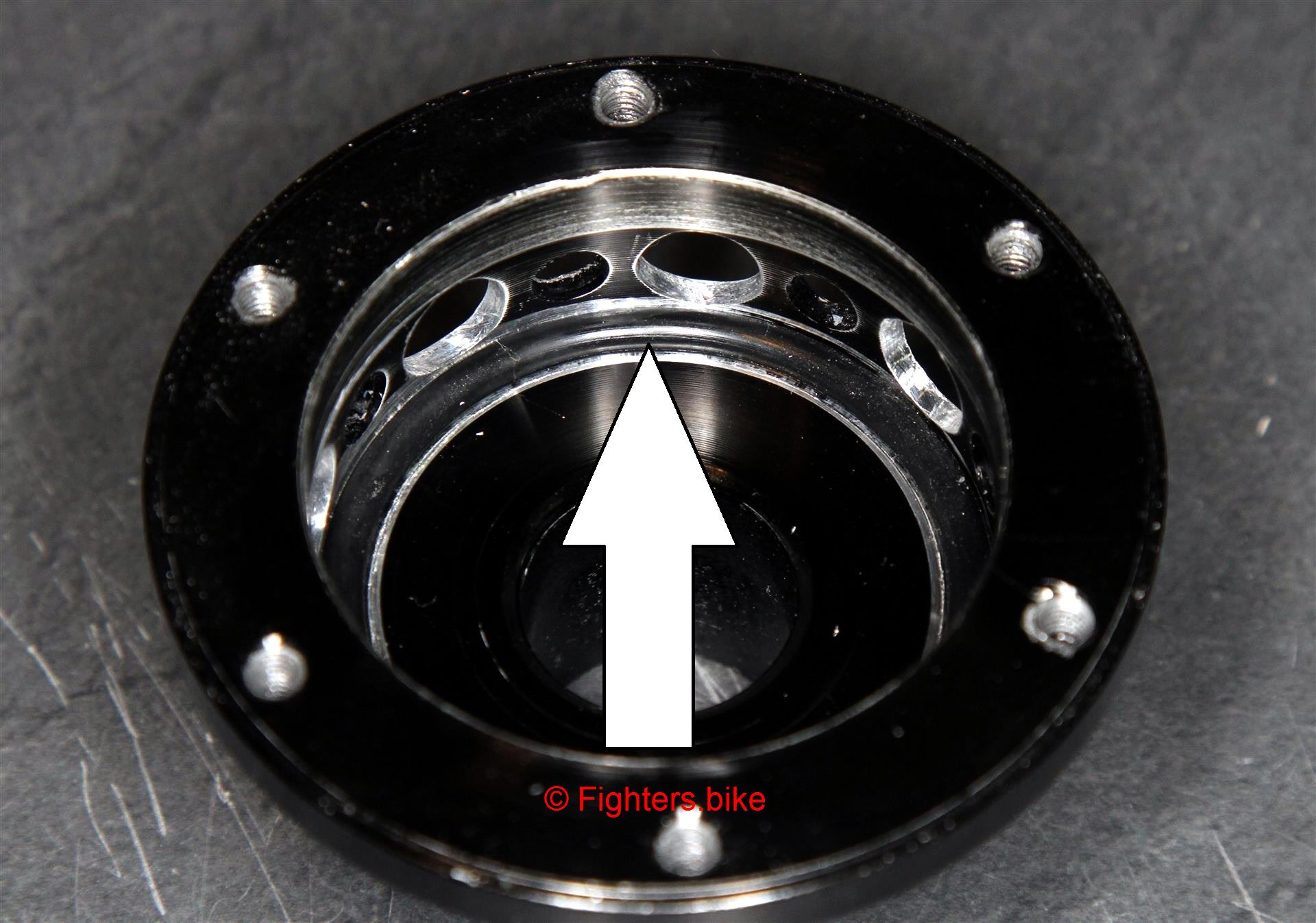

Ersatz für das weiße Plaste-UFO. Aus Alu und mit einem Führungs-Schaft auf dem Buckel. Ganz andere Schnack

Der Schaft steckt im eingebauten Zustand in der Messingbuchse. Anders als der mitgelieferte „Kolben“ öffnet der unsrige gleichmäßig und präzise und kann sich weder verkanten noch aus dem Sitz rutschen

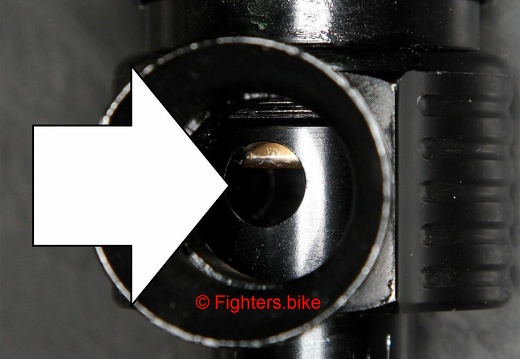

Das Ergebnis im brenzligen Funktionsbereich. Unterdruck zieht den großen Kolben nach oben, aber der untere (eigentlich ist „innere“ korrekter, denn die Kolben laufen verschachtelt) dichtet den Zugang weiterhin hermetisch ab. So soll es sein

Wir haben das POV so eingestellt, dass es bei einer Druckdifferenz von ca. 0,7 bar öffnet und bei unter 0,5 wieder schließt. Wichtig: Differenz! Mit dem absoluten Ladedruck hat das nichts zu tun. Das System würde also auch bei 4 bar oder mehr dicht halten und pfeift andersrum auch schon bei 0,3 Bar ab

Phase 3

Soweit schon ganz nett. Wir wollen aber noch mehr. Deshalb haben wir den Prototyp eines doppelt geführten sekundären Kolbens gebaut. Der obere Schaft ist dank Gewinde längenverstellbar. Neu ist das dicke Ende an der anderen Seite

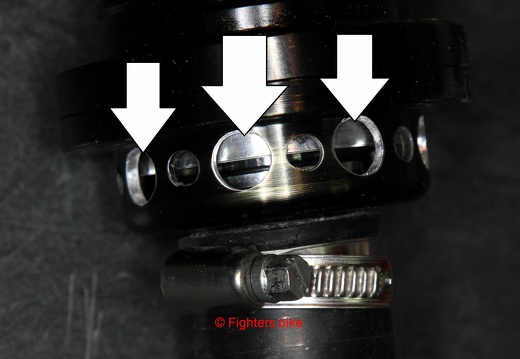

Dieses führt den Kolben nämlich zusätzlich im Flansch. Die Luft kann über die provisorisch frei-gedremelten Kanäle strömen und eindringen. Natürlich sitzt der Kolben später innen

Der obere Schaft wird wie beim vorigen Exemplar wieder in der Messingführung laufen. Nach ein paar stationären Versuchen haben wir die notwendigen Maße ermittelt…

… und den finalen Kolben aus dem Vollen gedreht. Die Kanäle sind nun gefräst. Der experimentelle Prototyp diente nur der Maß-Findung und kann somit in die Tonne. Seine Lebenszeit betrug keine zwei Stunden. Friede seinem Alu

Fertig bestückt und einbaubereit

Die untere Führung im montierten Zustand. Dem Druck ist der Schaft egal, denn die Fläche hat sich durch ihn nicht geändert. Die Kanäle sind mehr als ausreichend groß für amtliches Abblasen

Da wir die Führungen natürlich auf Passung gearbeitet haben, bildet sich oberhalb des kleinen Schaftes ein Luftpolster, bzw. „Vakuum“, welche die Kolbenbewegung ungewollt bremsen und somit das Ansprechverhalten verschlechtern. Deshalb haben wir auch hier eine Nut eingefräst, durch welche Luft einströmen und entweichen kann

Kurzer Dichtigkeitstest mit etwas über 2 bar

Megawichtig: der sekundäre Kolben muss soweit in den Großen eintauchen können, dass er dessen Auflagefläche nicht überragt. Sonst ist die Sache permanent undicht. Zudem muss er weit genug einfahren können, dass die Bypass-Kanäle frei liegen

Ein paar Bier und Späne später sieht die Sache dann final so aus. Den Teller haben wir verkleinert sowie strömungsoptimiert und die Führung am oberen Ende abgedreht, so dass ein möglichst großer Querschnitt freiliegt

Da wir eine relativ weiche Feder einsetzen, wirken nur geringe mechanische Kräfte auf den Kolben, was dessen Abdichtverhalten verschlechtert. Mit einem O-Ring, für den wir im Gehäuse einen Sitz eingestochen haben, ist das Problem grundsätzlich behoben. Alu gegen Gummi dichtet natürlich deutlich besser als Alu gegen Alu

Mit dem Verhalten des O-Rings beim simulierten Abblasen waren wir aber nicht so recht glücklich. Deswegen haben wir das Innenleben weiter ausgedreht und eine aus NBR geschnitzte, bündige Flächendichtung eingesetzt. So ist die Sache auch bei minimalen Anpresskräften dicht und der Boden wieder durchgehend eben

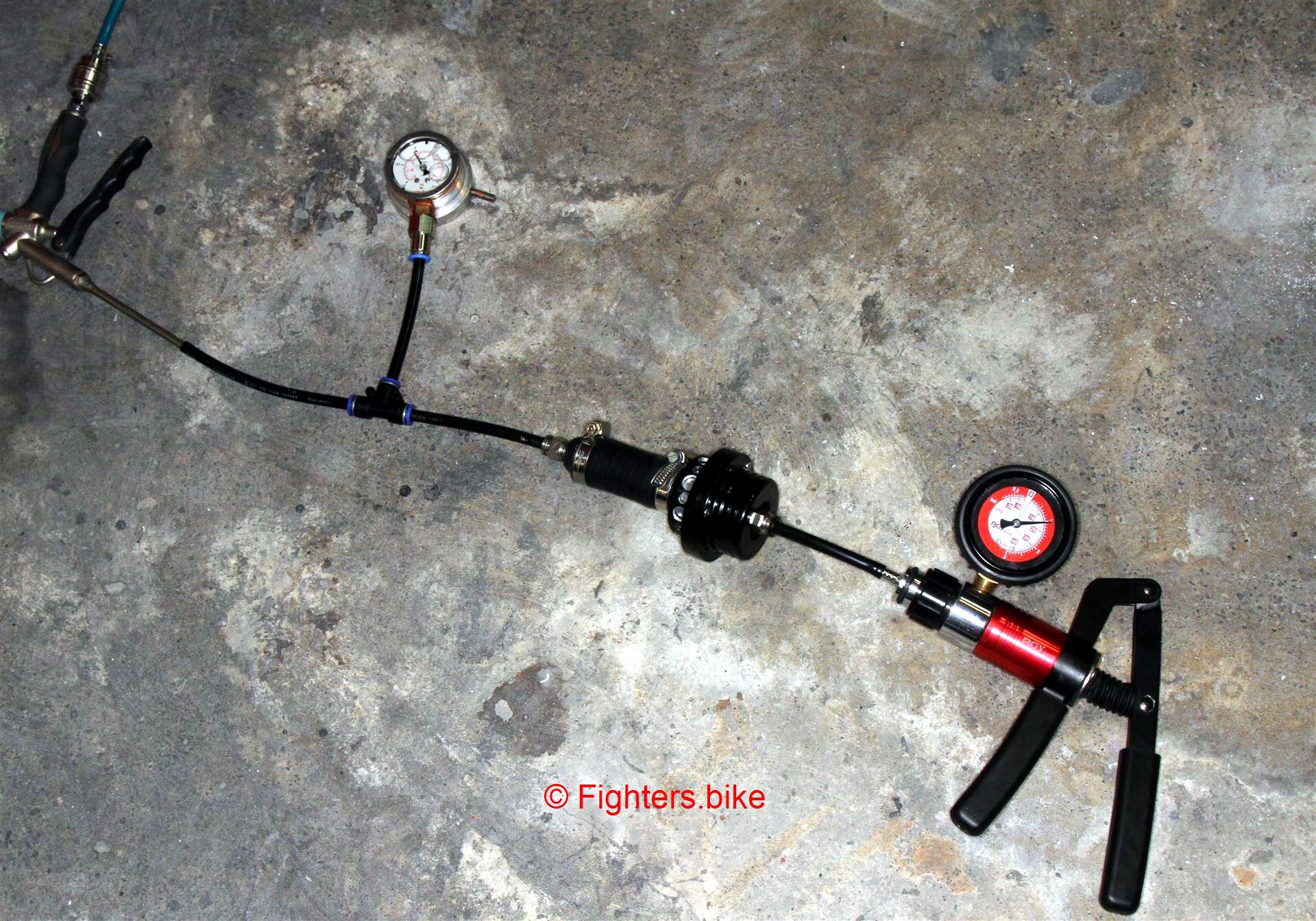

Stationärer Turbo-Simulator. Mit einer Hand-Saug-Druck-Pumpe imitieren wir die Druckverhältnisse an der Drosselklappe, während der Kompressor die Rolle des Turbos übernimmt. So können wir alle möglichen unterschiedlichen Last-Situationen stationär durchspielen und testen. Zwei Manometer zeigen die jeweiligen Werte an und signalisieren Undichtigkeiten oder Verluste. Alles perfekt, das POV macht genau was es soll. Püüüüüh!

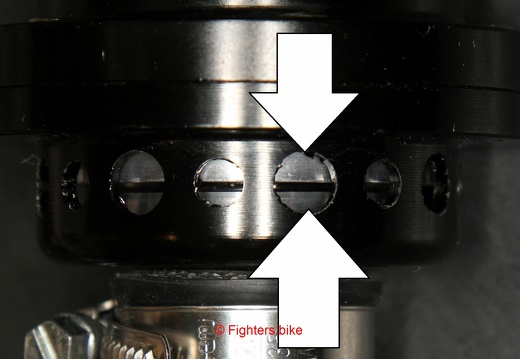

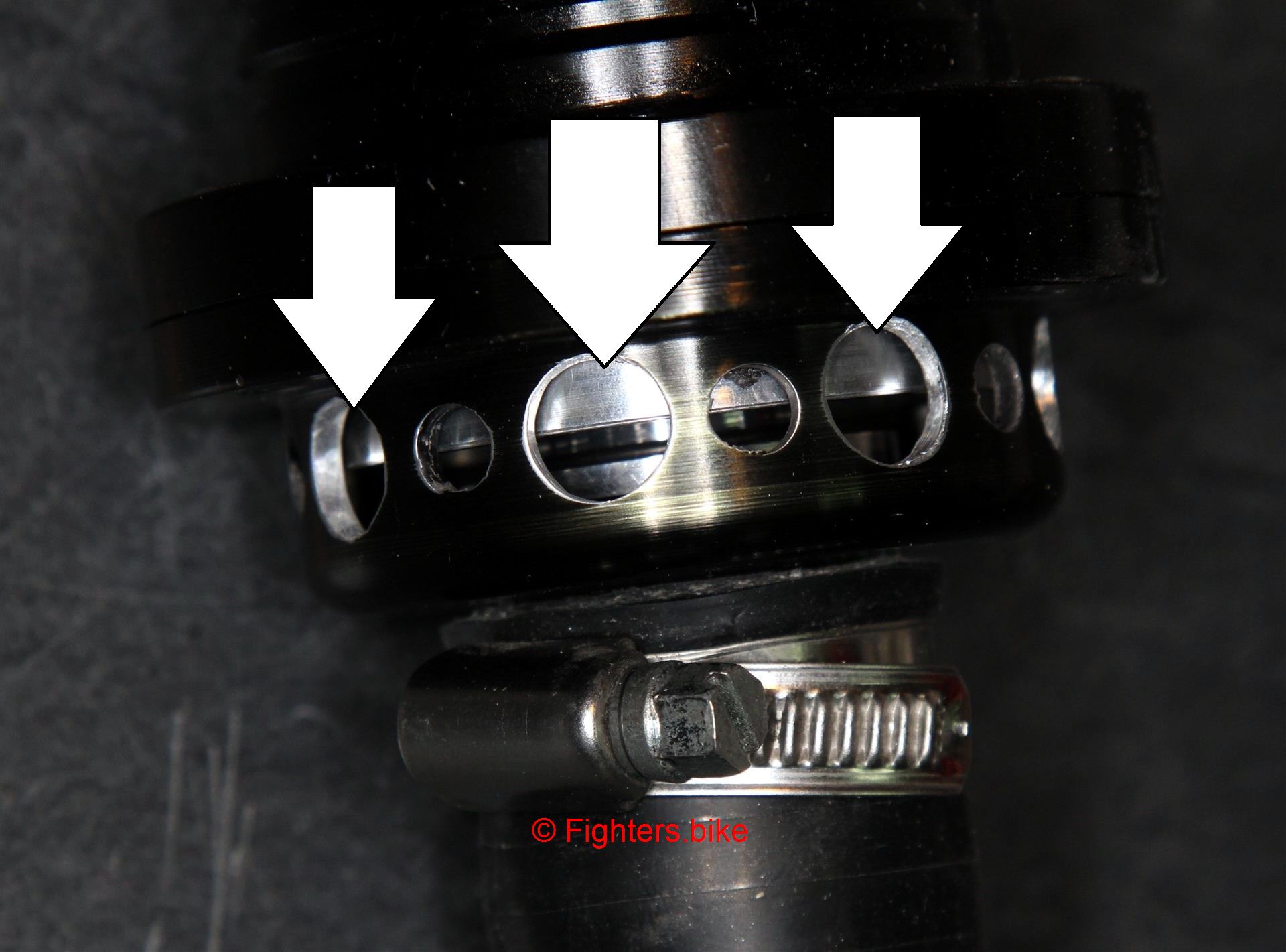

Da der Kolben ein paar Millimeter weniger Hub als zuvor hat, haben wir die Bypass-Öffnungen aufgebohrt

Hier noch einmal die Stationen des Unterfangens im Überblick: Links die gelieferten Innereien aus Fake-Ost. Nicht zu gebrauchen. Rechts daneben der wesentlich passgenauere und leichtläufigere Primär-Kolben 2.0 sowie die der erste Anlauf für den Sekundär-Kolben und der Prototyp des doppelt geführten. Ganz rechts: Hauptkolben 3.0 und Nebenkolben 4.0 mitsamt modifizierten Federn